陶瓷生產是一門古老而精湛的工藝,它結合了科學、藝術與手工技術,將普通的粘土轉化為美觀實用的器皿、裝飾品或工業部件。整個過程涉及多個階段,每一步都對最終產品的質量起決定性作用。

原材料準備是陶瓷生產的基礎。主要原料包括粘土、石英、長石等礦物,這些材料經過精選、粉碎和混合,形成均勻的泥料。粘土賦予陶瓷可塑性,而石英和長石則在燒制過程中提供強度和穩定性。在這一階段,水分的控制至關重要,以確保泥料易于成型。

接下來是成型階段,常見的成型方法有手拉坯、注塑、壓模和擠壓等。手拉坯是傳統工藝,依賴工匠的技藝塑造出獨特的形狀;而現代工業中,注塑和壓模技術則能實現大規模生產,確保產品的一致性和精度。成型后的陶瓷稱為'生坯',它柔軟易碎,需要小心處理。

干燥是第三個關鍵步驟,生坯在室溫或低溫下緩慢脫水,以減少內部應力,防止在燒制時開裂。這一過程可能需要數小時到數天,取決于產品的尺寸和厚度。干燥后,陶瓷進入素燒階段,即在較低溫度(約800-1000°C)下進行初次燒制,使其硬化并去除有機雜質,形成'素坯'。

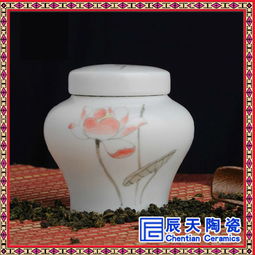

隨后是上釉環節,素坯表面涂覆一層釉料,釉料由玻璃質材料制成,能提供光澤、色彩和防水性能。工匠可以通過浸釉、噴釉或刷釉等方式施加釉料,創造出豐富的裝飾效果。上釉后,陶瓷進入釉燒階段,在更高溫度(約1200-1400°C)下進行最終燒制。高溫使釉料熔融,與坯體結合,形成堅固、光滑的表面。

經過冷卻和質量檢驗,陶瓷產品被分類、包裝,并運往市場。整個生產過程強調細節控制,從原料配比到燒制溫度,每一個環節都影響著陶瓷的耐用性、美觀性和功能性。

陶瓷生產不僅是技術活,更是一種文化傳承。從中國古代的瓷器到現代的建筑瓷磚,陶瓷始終在人類文明中扮演重要角色。通過持續創新,如引入環保技術和自動化設備,陶瓷產業正朝著可持續發展方向邁進,為日常生活和藝術領域注入無限可能。